Dörentruper Sand- und Thonwerke: Festschrift 1926

| nächstes Kapitel |

DIE GRUBEN UND WERKSANLAGEN

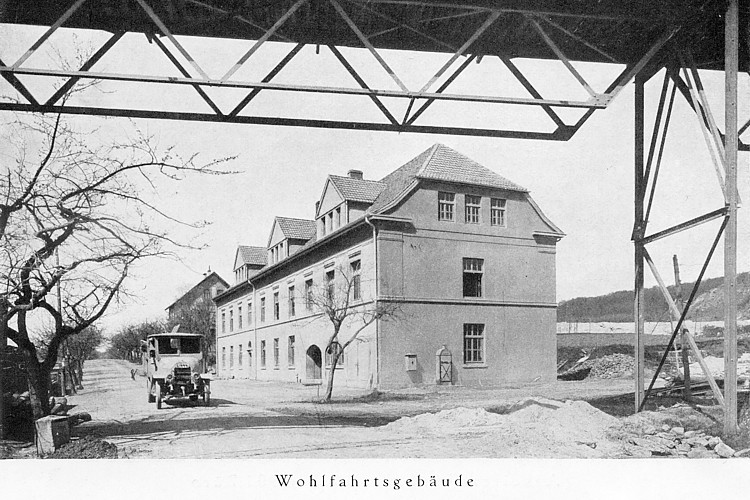

Da das im Jahre 1902 erbaute Verwaltungsgebäude im Laufe der Zeit für den wachsenden Betrieb zu eng wurde, mußte 1922 das auf Seite 10 abgebildete neue Verwaltungsgebäude errichtet werden. Die großen Büroräume geben einen annähernden Begriff von der Arbeit, die hier geleistet wird. Neuzeitliche Büroeinrichtungen und Maschinen vermindern die Unkosten und fördern die planmäßige Verkaufstätigkeit. In dem Ausstellungs- und Sitzungszimmer (Seite 11) sind in großen Schränken die von Abnehmerfirmen zur Verfügung gestellten Probestücke vereinigt. Wasserklare Blöcke optischen Glases, schneeweiße Emaillen, zarte Kristallgläser, Kunst-, Luxus- und technische Porzellane beweisen die Güte der gelieferten Rohstoffe und deuten in etwa die vielgestaltigen Verwendungszwecke [Seite 28:] der Dörentruper Erzeugnisse an. Ein Blick auf den Erzeugungsplan auf Seite 47 wird vielleicht auch den Fachmann überraschen.

Eine Gesamtübersicht über die Werks- und Grubenanlagen gewähren die Fliegeraufnahmen (Seite 2,12 und 16). In der Grube selbst sehen wir oben die Abraum- und Lehmschichten, es folgen die Ton- und Klebsandlager, die ersten Bänke weißen Sandes, das Braunkohlenflöz und unter diesem der reinste, schneeweiße Sand, der im Sommer die Arbeiter zum Tragen von Schneebrillen zwingt. Die Wegräumung und Scheidung der Abraummassen von den brauchbaren Bänken sowie die Gewinnung dieser kann nur mit der Hand erfolgen, weil nur so die Möglichkeit besteht, den einzelnen Abnehmern gerade die verlangte Qualität zu liefern.

Der ungewaschene Sand, wie ihn die Glasindustrie z.B. zur Anfertigung gewöhnlicher grüner Flaschen benötigt, wird von der Verladebrücke aus (Seite 20) [Seite 29:] direkt in die darunter stehenden Eisenbahnwagen gekippt.

Alle Sande, die zur Herstellung von Qualitätsgläsern verwendet werden sollen, werden vor ihrer Verladung einer mehrfachen Waschung unterworfen. Nach diesem sechsfachen Wasch- und Scheidungsvorgang wird der Sand durch Rohrleitungen in große Betonkästen gespült. Hier sinkt er zu Boden, das Wasser läuft ab, und das Material ist versandfertig. Durch ein elektrisch betriebenes Becherwerk (Seite 21) wird es in vorher sorgfältig gereinigte Waggons verladen, in besonderen Fällen mit Planen abgedeckt und so vor jeder Verunreinigung während der Beförderung geschützt.

Soweit Industrien ein noch feineres Erzeugnis benötigen, wird der gewaschene Quarzsand in einer großen Trockentrommel gedörrt und durch besondere Aufgabevorrirchtungen den Mahlanlagen zugeführt. Betritt der Besucher das [Seite 30:] Mühlengebäude (Seite 22) und kommt in den eigentlichen Mahlraum (Seite 23), so empfängt ihn ein ohrenbetäubender Lärm. In den mit ganz bestimmten Geschwindigkeiten umlaufenden Rohrmühlen besorgen hochwertige Flintsteine den Mahlprozeß. Sie türmen sich auf, schlagen auf das Futter und zertrümmern hierbei den Sand.

Sinnreiche Vorrichtungen eigener Konstruktion und langjährige Erfahrungen ermöglichen es, zwölf verschiedene Feinheitsgrade zu erreichen. Aus den Mühlen läuft das Quarzmehl in automatische Absackwiegen; von hier wird es direkt in die Waggons verladen.

Nachdem wir nun den Gang der Sandaufbereitung kennengelernt haben, wenden wir uns der Gewinnung und Verwertung der übrigen Grubenschichten zu, die erst die wirtschaftliche Ausnutzung des Sandvorkommens ermöglicht haben. [Seite 31:]

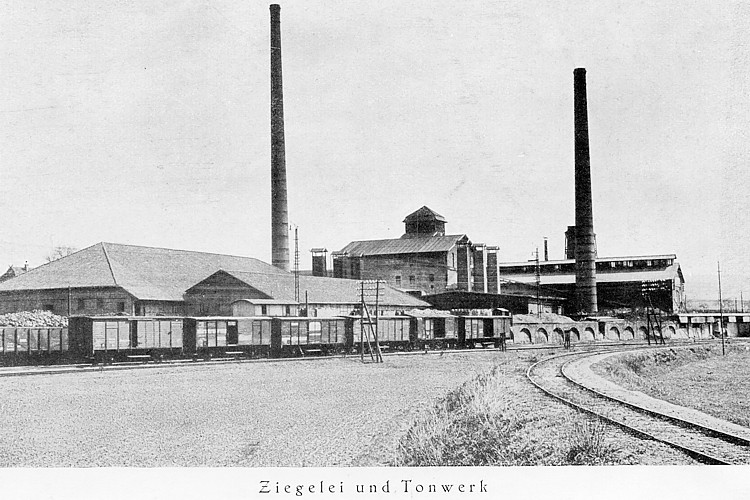

Zu oberst unter dem Abraum lagert der Ziegellehm, der, wie wir bereits gesehen haben, der Eiszeit entstammt. Er findet seinen Weg über die Zufuhrbrücke (Seite 25) in das Tonwerk, wo er in einem Kollergang gründlich gemischt und vermahlen wird, Das Ziegelgut wird dann in einem Walzwerk weiter zerkleinert und verläßt schließlich als glatter Strang die Ziegelpresse. Eine selbsttätig arbeitende Abschneidevorrichtung teilt ihn in die erforderlichen Größen (Seite 26). Nur ein jugendlicher Arbeiter hat die Trockenrahmen zur Aufnahme von je acht Ziegelrohlingen anzulegen und darauf zu achten, daß die Maschine einwandfrei arbeitet. Ein Arbeitsvorgang löst selbsttätig den nächsten aus. Die mit den Rohlingen besetzten Rahmen werden auf einen Etagentransportwagen übernommen und in den Trockenkammern mit einer Hebelbewegung abgesetzt. Die künstliche Trocknung vollzieht sich hier in sechs bis sieben Tagen. Die getrockneten Steine werden dann in den [Seite 32:] Ringofen gebracht und hier beim Einsetzen zum erstenmal mit der Hand angefaßt. (Außenansicht des Ringofens Seite 27).

Nach 12 Tagen gelangt der bei etwa 1200 Grad gar gebrannte Stein wieder aus dem Ofen. Die sorgfältig sortierten Klinker, Hinter- und Vormauersteine können nun ihren Weg zur Baustelle antreten.

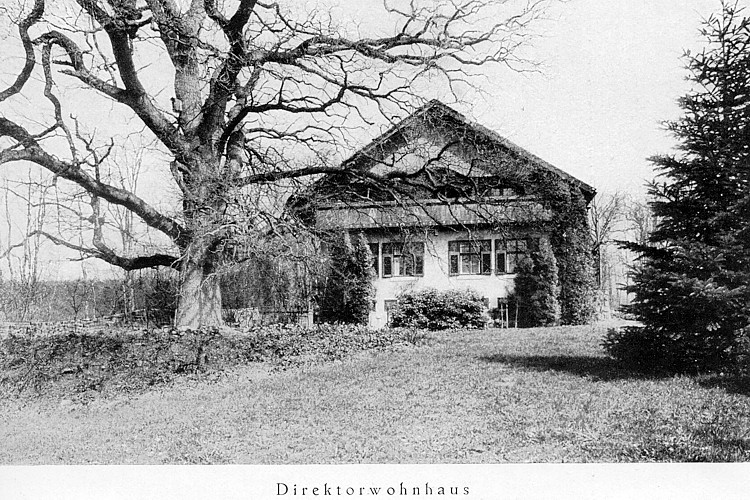

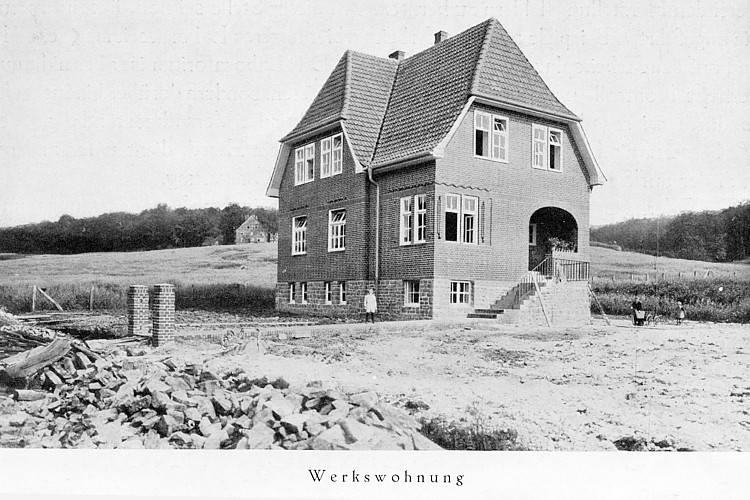

Eine große Zahl öffentlicher und privater Bauten in einem viele 100 km weiten Umkreis zeugt von der Güte und Farbwirkung des Dörentruper Materials. Den Kaufinteressenten wird ein anschauliches Bild von den hochwertigen Dörentruper Steinen an den eigenen, aus den verschiedensten Steinsorten ausgeführten Bauten gegeben. Besonders zu nennen wären das Verwaltungsgebäude (Seite 10) und die Angestelltenwohnhäuser (Seite 34 und 35). Die auf den Ziegellehm folgenden Ton- und Klebsandlager werden gleichfalls in dem Tonwerk zur hochwertigen Klebmasse und unter Zusatz von gebrochenem, [Seite 33:] gleichfalls in der Grube vorkommendem Quarzit zu Stampfmassen verarbeitet, die in verschiedensten Ofensystemen der Eisenindustrie seit langen Jahren erfolgreich verwendet werden. Ferner werden aus diesem Rohstoff die bekannten Dörentruper lufttrockenen Dinatonsteine hergestellt. Es handelt sich bei diesen Steinen um eine eigene Erfindung. Daß sie nicht nur Anerkennung bei den Verbrauchern, sondern auch Nachahmer gefunden haben, beweist ihre Zweckmäßjgkeit und Güte. Schließlich wird aus dem Tonsand in einer besonderen Mahlanlage Schamottemörtel erzeugt.

Eine weitere verwendbare Schicht in der Grube bildet das Braunkohlenflöz, dessen Mächtigkeit und Güte sehr wechselt. Der Heizwert dieser noch sehr jungen lignitischen Kohle beträgt im Durchschnitt 1500 WE. Deutlich ist die Struktur des Holzes zu erkennen, und zuweilen finden sich noch vollkommen erhaltene Tannenzapfen vor. [Seite 34:]

Der Abbau lohnt sich nur, weil unter der Braunkohle der allerbeste weiße Sand ansteht. Aus großen Bunkern fällt die Kohle direkt auf die Treppenroste der für sie besonders ausgebildeten Kessel. Der erzeugte Dampf wird zum Antrieb der 550 PS Görlitzer Dampfmaschine verwandt, die den Strombedarf der elektrischen Grubenbahn, sämtlicher Betriebsabteilungen und einiger umliegenden Ortschaften zum Teil deckt. Der in den letzten Jahren erheblich gestiegene Bedarf des Betriebes machte eine Zusatzkraft erforderlich, die durch einen Anschluß an das Elektrizitätswerk Wesertal geschaffen wurde. Der Abdampf der Zweizylindermaschine wird nicht etwa direkt dem Kühlturm (Seite 24) zugeleitet, sondern dient vorher zum Trocknen der Ziegelrohlinge in der Kellerschen Trockenanlage und ermöglicht so, den Ziegeleibetrieb im Sommer und Winter ohne Rücksicht auf die Witterung durchzuführen. [Seite 35:]

Stets wird darauf hin gearbeitet, daß alle brauchbaren Rohmaterialien auch wirklich einem nützlichen Verwendungszweck zugeführt werden.

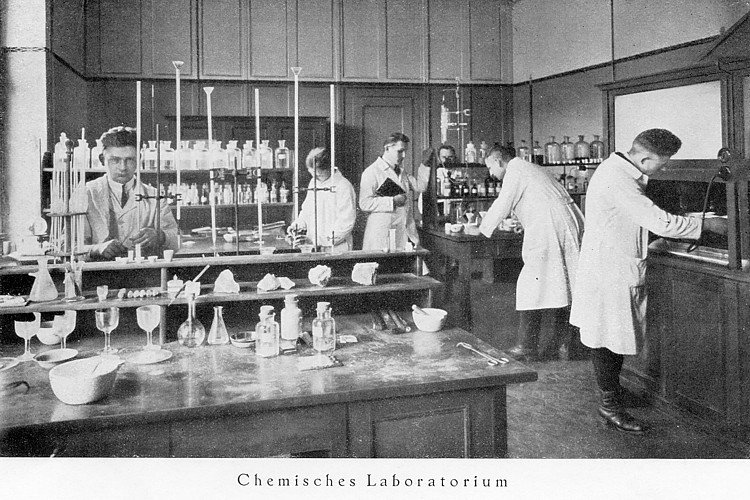

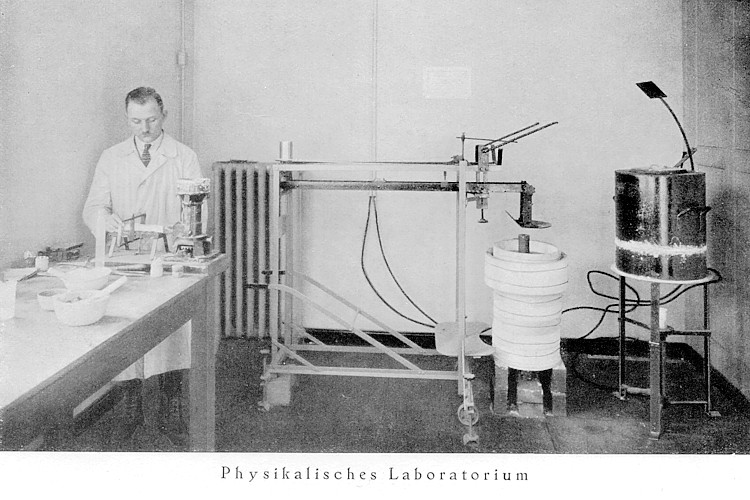

Daß heute, nach 25 Jahren, eine so hohe Vervollkommnung aller Erzeugnisse aufgewiesen werden kann, verdankt man unter anderem auch der Verbindung von Wissenschaft und Praxis. Aus kleinen Anfängen heraus hat sich das schon bald nach der Gründung eingerichtete Laboratorium von einem Kontrollorgan zu einem selbständigen Betriebsteil entwickelt. Alle Sand- und Tonbänke werden ständig auf ihre Güte geprüft, alle Lieferungen an die Kundschaft untersucht, bevor sie das Werk verlassen, da von der erstklassigen Qualität der Rohstoffe die Güte der Fertigerzeugnisse ganz wesentlich abhängt.

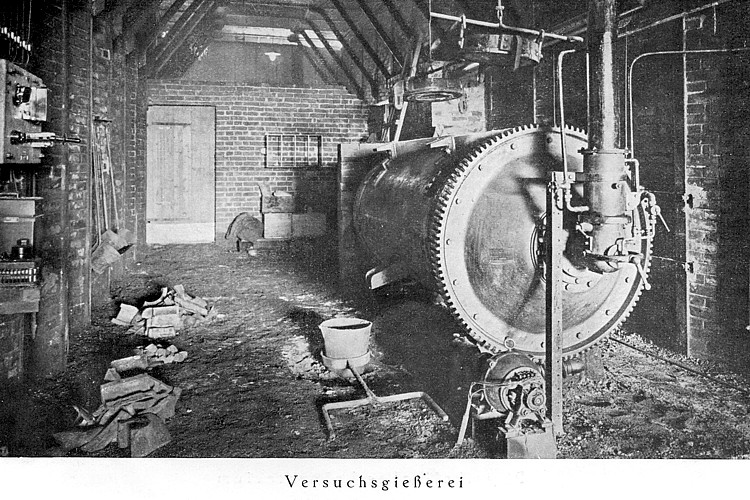

In neuester Zeit ist der Ausbau des Laboratoriums zu einem gewissen Abschluß gelangt. Es ist in der Lage, alle vorkommenden Analysen auf silikat- und metallchemischem Gebiet auszuführen. Seine vornehmlichste [Seite 36:] Aufgabe ist es, die Kundschaft bei allen Betriebsschwierigkeiten und etwa auftretenden Herstellungsfehlern zu beraten. An dieser Stelle sei noch besonders auf die angeführten Beispiele aus dem Arbeitsgebiet unseres Laboratoriums (Seite 41) und auf den Arbeitsplan (Seite 46) verwiesen. Das Laboratorium ist aber nicht nur bestrebt, Kontroll- und Aufklärungsarbeit zu leisten, sondern darüber hinaus sucht es durch wissenschaftliche Forschung und praktische Versuche ständig an der Verbesserung aller Erzeugnisse zu arbeiten. Diesem Zweck dient unter anderem auch der auf Seite 30 abgebildete Schmelzofen mit Ölfeuerung.

Das Werk war infolge seiner Abgelegenheit von geeigneten Instandsetzungs- und Ausbesserungsbetrieben schon frühzeitig gezwungen, sich eigene Werkstätten zu schaffen. In früheren Jahren konnte es vorkommen, daß geringfügige Störungen an einer Maschine ganze Abteilungen des Betriebes für Tage stillegten. Dieser unhaltbare Zustand wurde durch Anlage eigener Werkstätten, wie Schmiede, Schlosserei, Ankerwickelei und Dreherei beseitigt. Im eigenen Konstruktionsbüro werden zweckentsprechende, auf die Eigenart der Erzeugnisse zugeschnittene Maschinen und Einrichtungen entworfen.

| nächstes Kapitel |