Dörentruper Sand- und Thonwerke: Festschrift 1926

| nächstes Kapitel |

DIE ENTWICKLUNG DES WERKES

Am 9. Oktober 1901 wurde die Firma „Dörentruper Sand- und Thonwerke, Gesellschaft mit beschränkter Haftung", mit dem Sitz in Dörentrup (Lippe) auf der im Vertrage vom 31. August vereinbarten Grundlage mit einem Stammkapital von 534 000 M. errichtet. Als Gegenstand des Unternehmens wurde bezeichnet „der Betrieb von Sandgruben und Tonwarenfabriken zu Dörentrup, sowie die sonstige Ausnutzung und Verarbeitung der dortigen Bodenschätze und aller damit mittelbar oder unmittelbar in Verbindung stehenden Geschäfte und Unternehmungen". Als Gründer traten auf: Fürstliches Domanium mit 267 000 M. Stammeinlage und zehn Private mit Stammeinlagen in gleicher Gesamthöhe. [Seite 14:]

Die erste Gesellschafterversammlung tagte ebenfalls am 9. Oktober 1901 in Dörentrup - Neuenkamp und wählte zu Aufsichtsratsmitgliedern: Forstrat Baldenecker als Vorsitzenden, Kammerrat Böhmer als Stellvertreter, Bergrat Sachse, Hoflieferant H. Siekmann und Generalagent F. Schmidt. Die Eintragung in das Handelsregister wurde am 10. Oktober 1901 beim Amtsgericht in Lemgo vorgenommen. Mit der Geschäftsführung wurde zunächst Kaufmann Fritz Schwanemüller, Detmold, betraut. An dessen Stelle trat am 1. Januar 1902 Ferdinand Barckhausen, der noch heute die Geschäfte des Werkes leitet. Gleich in der ersten Gesellschafterversammlung wurde der Bau eines Verwaltungsgebäudes bewilligt [Abbildung auf Seite 9]. Große Aufgaben für die Zukunft hatte man sid1 gestellt. Erwähnt sei daß schon vor dem Zusammenschluß der Bau einer Glashütte in Aussicht war. Das fertig vorliegende Projekt mußte aber nach reiflicher [Seite 15:] Überlegung fallen gelassen werden.

Ein gleiches Schicksal teilte die beabsichtigte und großen Erfolg versprechende Herstellung von porösen Steinen, da das Vorkommen der hierfür geeigneten Braunkohlentone im Verhältnis zu den anstehenden Sandmassen zu gering war, als daß sich hierfür eine besondere Anlage lohnte.

Von vornherein befand sich die Geschäftsleitung schwersten Aufgaben gegenüber. Schon bald zeigte sich, daß die vor Geschäftsbeginn aufgestellte Rentabilitätsberechnung in einigen Punkten auf schwachen Füßen stand. Das Stammkapital war für den Anfang zu hoch, setzte sich zum größten Teil aus Sacheinlagen und imaginären Werten zusammen und konnte sich in den ersten Jahren nicht verzinsen.

Die Bareinlagen waren ungenügend, so daß sehr bald fremde Gelder aufgenommen werden mußten. Soweit Überschüsse in den folgenden Jahren erzielt wurden, mußten sie zwecks innerer Gesundung zu Abschreibungen benutzt werden. Die [Seite 16:]

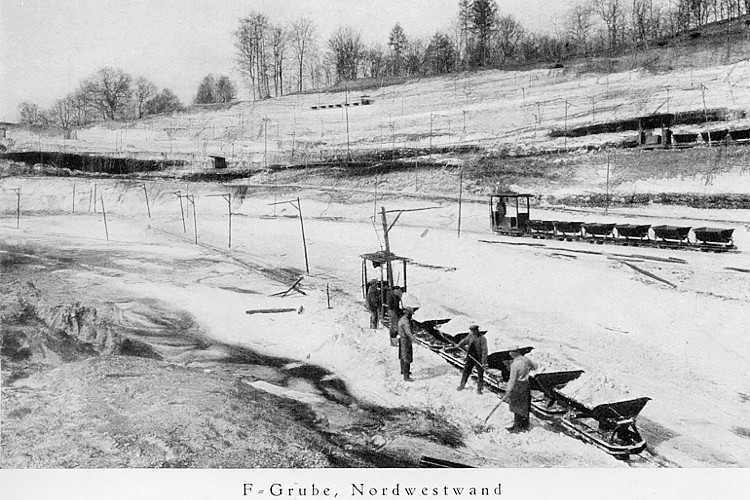

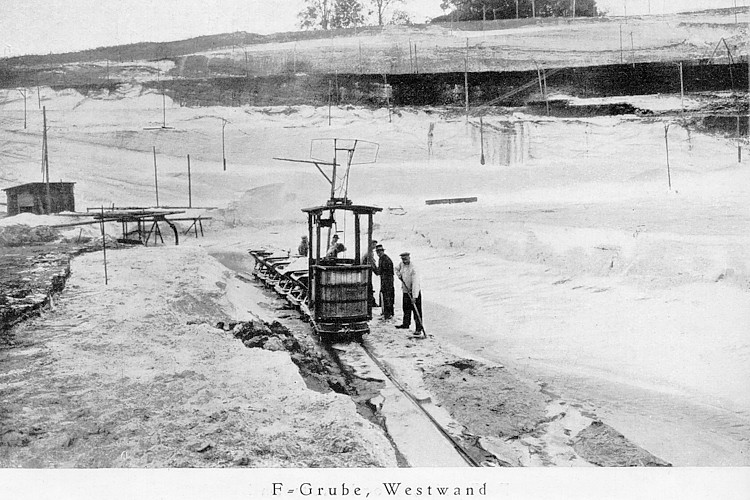

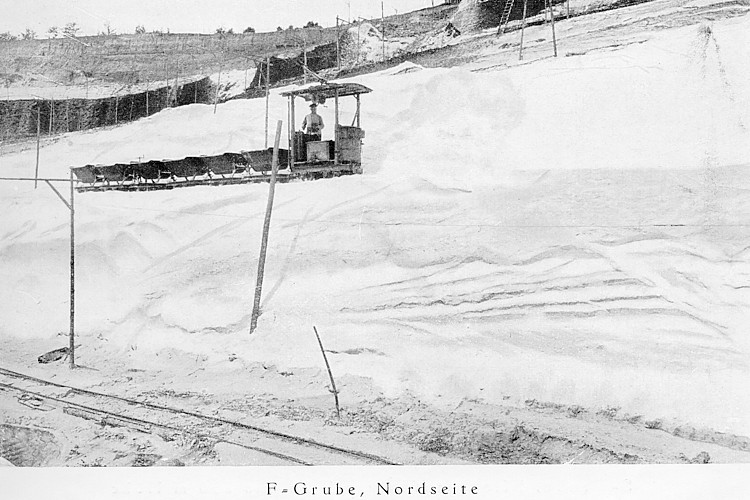

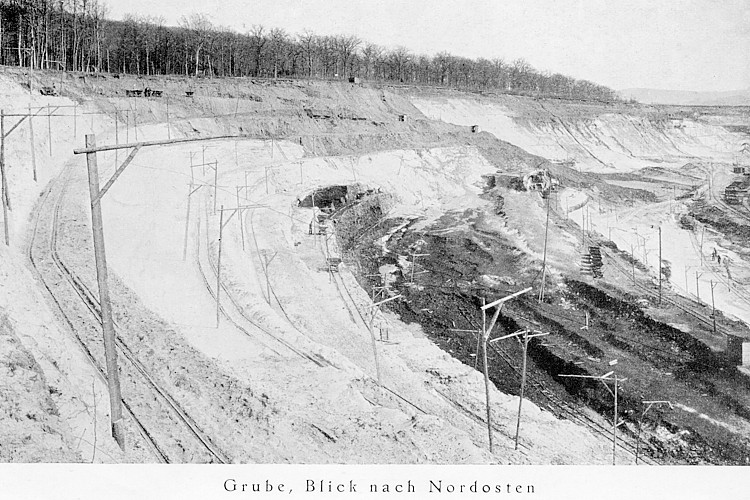

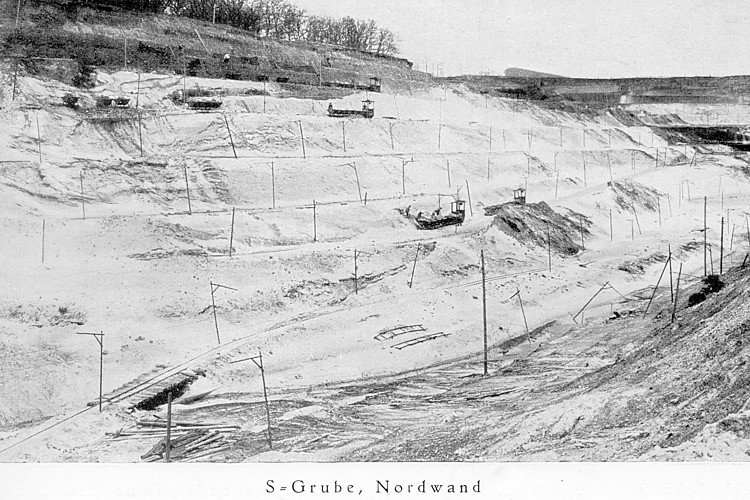

planmäßige Durchführung des Grubenaufschlusses erforderte erhebliche Mittel und erstreckte sich auf einen Zeitraum von mehreren Jahren. 1903 wurde eine elektrische Zentrale eingerichtet; an die Stelle der bisher zur Beförderung der Grubenwagen benutzten Pferde traten elektrische Zugmaschinen. Große Abraummassen über den Sandbänken stellten zunächst die Rentabilität des Werkes in Frage. Außerdem ließ sich der Kristallsand trotz seiner Reinheit bei der Glas- und Porzellanindustrie anfangs nur schwer einführen, war man doch in diesen Abnehmerkreisen zunächst wenig geneigt, von den gewohnten Bahnen abzuweichen, was bei der empirischen Entwicklung dieser Industrien verständlich ist. Viele Vorurteile mußten überwunden werden, und nur ganz allmählich konnte der Dörentruper Sand im Kampf gegen eine starke in- und ausländische Konkurrenz sich durchsetzen.

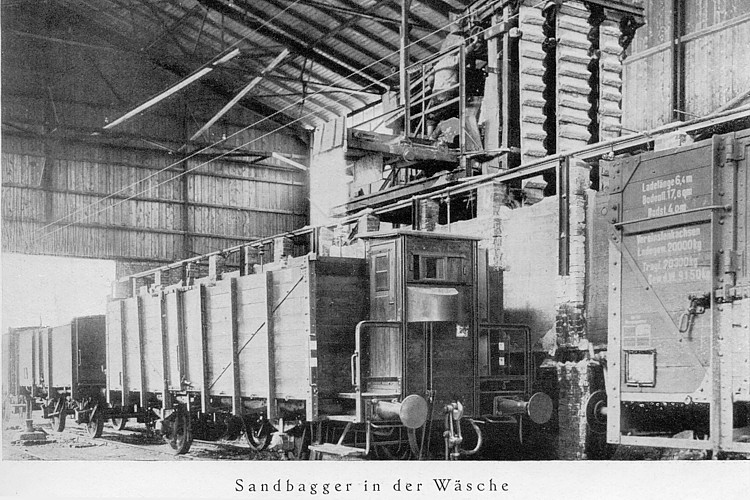

[Seite 17:] Die bei der Gründung vorhandene Wäsche genügte den an sie gestellten Anforderungen nicht. Von Herbst 1902 bis April 1904 wurde auf Grund der inzwischen gesammelten Erfahrungen eine zweckentsprechendere Waschanlage gebaut. Erschwerend hierbei, wie bei anderen Einrichtungen, war der Umstand, daß man sich mangels geeigneter Vorbilder die Erfahrungen verwandter Unternehmungen nicht zunutze machen konnte, sondern aus Eigenem heraus den besonderen Verhältnissen entsprechende Spezialanlagen schaffen mußte. Das trifft besonders auch auf die Einrichtungen zur gleichmäßigen Vermahlung des gewaschenen und gedörrten Sandes zu. Die ersten Mahleinrichtungen wurden 1906/07 aufgestellt. An ihrer Vervollkommnung ist eine Reihe von Jahren mit Nachdruck gearbeitet worden. Nur schwer wird sich der Fernstehende eine rechte Vorstellung davon machen können, welche Schwierigkeiten es kostet, ein Gut von [Seite 18:] der Härte des Quarzes gleichmäßig und fein bis zur Unfühlbarkeit zu vermahlen oder ganz bestimmte Feinheitsgrade zu erreichen, ohne hierdurch seine chemische Reinheit, besonders in bezug auf Eisen, zu beeinträchtigen. Dies ist den jahrelangen Bemühungen voll gelungen. Recht vielseitigen Verwendungszwecken und mancherlei Industrien dienen die hergestellten 12 Mahlfeinheiten.

Festgehalten sei hier noch, daß die gesamte Glassandförderung der Consolidierten Sollinger Braunkohlenwerke Volpriehausen im Dezember 1906 zum Alleinvertrieb mit übernommen wurde. Diese Verbindung endete mit der Erschöpfung des Vorkommens Ende Dezember 1910.

Erhebliche Schwierigkeiten bereitete in den ersten Jahren auch die Verwertung der in den oberen Schichten anstehenden starken Tonsandbänke, bis es den vielfachen Anstrengungen in den Jahren 1904/05 gelang, durch besondere [Seite 19:]

Einrichtungen auch dieses Material in sich durchaus gleichmäßig aufzubereiten und den Bedürfnissen der Verbraucher vollkommen anzupassen. Als feuerfeste Klebmasse für die Auskleidung und Ausbesserung von hochbeanspruchten Schmelzöfen in Eisen-, Stahl- und Metallgießereien wurde dieses neue Erzeugnis bald bekannt und bis weit über die Reichsgrenzen hinaus geschätzt. Es war der Anlaß zum Aufbau einer wichtigen Abteilung des Werkes, die im Laufe der Jahre immer weiter ausgedehnt wurde. Die Herstellung von Stampfmassen und verschiedenen Sorten Formsand für Stahl- und Eisengießereien lag in dieser Richtung. Bereits 1906 wurden die ersten lufttrockenen Dinatonsteine als hochwertiges Schmelzofenfutter geliefert. Sie fanden ebenfalls einen derart guten Absatz, daß bald die Massenerzeugung nach einem besonderen Verfahren begonnen werden konnte. Zum gleichen Zeitpunkt wurden Schamottemörtel und Retortenkitt in den [Seite 20:] Erzeugungsplan aufgenommen. Auch diese werden den jeweiligen Verwendungszwecken genau angepaßt. Sie führten sich überall gut ein und vergrößerten den Abnehmerkreis ebenso wie die übrigen feuerfesten Sondererzeugnisse, die am Schluss dieser Schrift genannt sind.

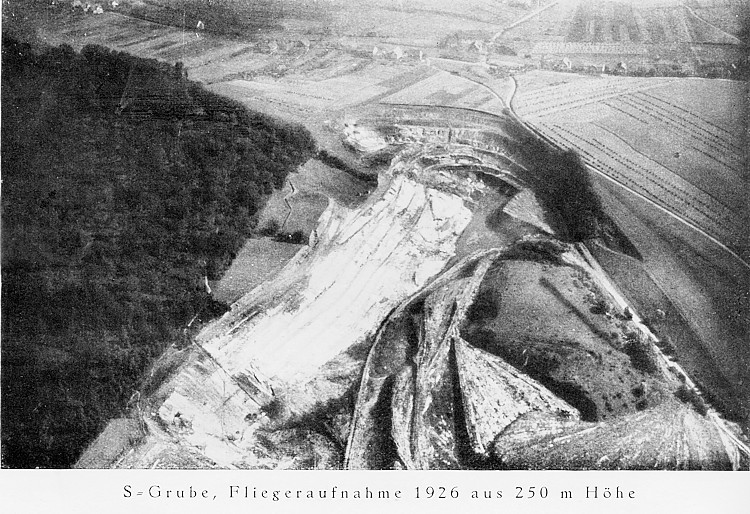

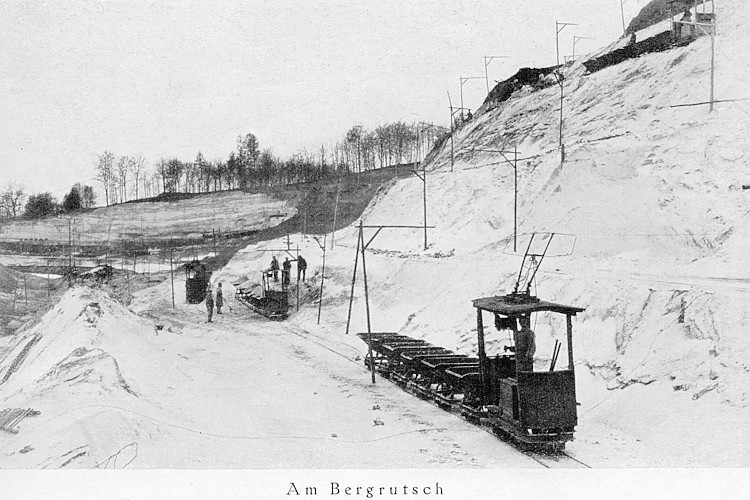

Sehr nachteilig waren einige Unfälle, von denen der Grubenbetrieb betroffen wurde. Ein Bergrutsch setzte am 5. Dezember 1906 Massen von etwa 16 000 cbm Inhalt in Bewegung, verschüttete ergiebige Abbaustrossen und störte die Sandgewinnung während vieler Monate in empfindlichster Weise. Im Frühjahr 1912 wurde die Förderung wiederum durch zwei Bergrutsche stark behindert. Das schimmste dieser Ereignisse war jedoch ein Einbruch im Jahre 1916, der wie die früheren durch Witterungseinflüsse ausgelöst und durch die hängende Lage einiger Tonbänke begünstigt wurde. Noch heute sind die damals herabgestürzten [Seite 21:] Massen nicht vollständig aus dem Wege geräumt. Nur dem inzwischen durchgeführten großzügigen Grubenaufschluß war es zu danken, daß die pünktliche Weiterbelieferung der Kundschaft nicht beeinträchtigt wurde, so sehr auch der Bergrutsch die Förderung erschwerte. Überraschungen dieser Art im Grubenbetrieb lassen sich nicht vermeiden, denn Tagebauten sind den Witterungsunbilden in größtem Maße ausgesetzt. Glücklicherweise kamen bei den beschriebenen Unfällen Grubenarbeiter nicht zu Schaden.

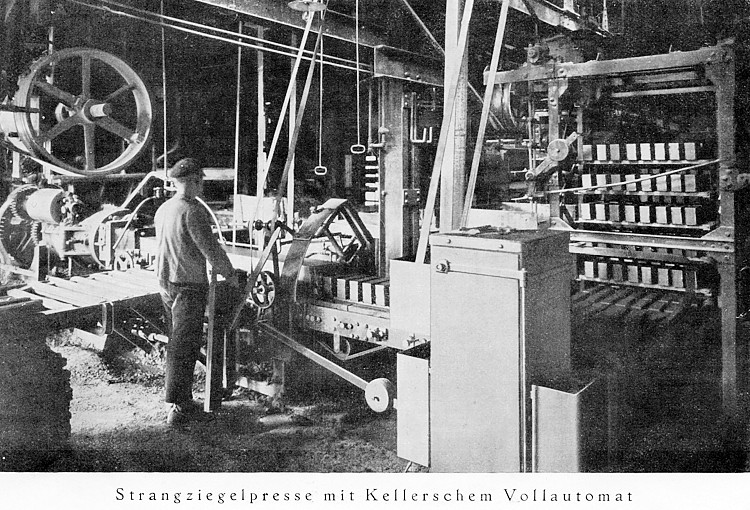

Hinsichtlich der Ziegelei ist erwähnenswert, daß von der Werksgründung an bis Ende 1910 die Fabrikation einem Ziegelmeister in Akkord übertragen war. Inzwischen war der Ausbau der übrigen Werksabteilungen so weit vorangeschritten, daß nun nach Übernahme des Selbstbetriebes auch in der Ziegelei technische Verbesserungen in größerem Umfange durchgeführt werden konnten. War bis dahin die [Seite 22:] Ziegelherstellung hauptsächlich auf die Sommermonate beschränkt, so konnte nach erheblicher Vergrößerung der künstlichen Trockeneinrichtung die Fabrikation auf das ganze Jahr ausgedehnt werden. Eine bessere Aufbereitung des Ziegelgutes wurde durch Einbau eines schweren Kollergangs sowie durch Feinwalzwerke erreicht. Der damit erzielte größere Anfall an Vormauersteinen mache auch den Ziegeleibetrieb wirtschaftlicher. Die Jahresleistung stieg im Laufe der Zeit bis auf annähernd 5 Millionen Steine.

Mit Beharrlichkeit wurde das gesetzte Ziel verfolgt, nur hochwertigste Rohstoffe und Fertigerzeugnisse auf den Markt zu bringen und hierfür durch Schaffung geeigneter Anlagen die Vorbedingung zu erfüllen. Immer wieder wurden die Werkseinrichtungen vervollkommnet, um einen rationellen Betrieb zu erreichen und alle Leerlaufarbeit auszuschalten. Wo irgend angängig, wurde der Betrieb automatisiert. [Seite 23:]

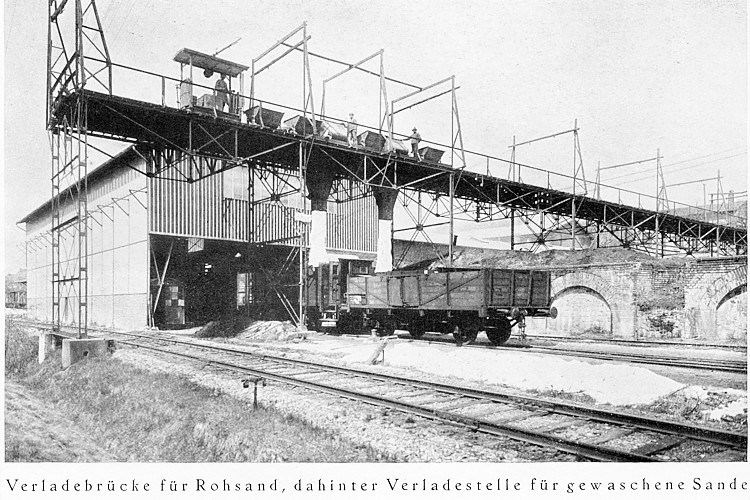

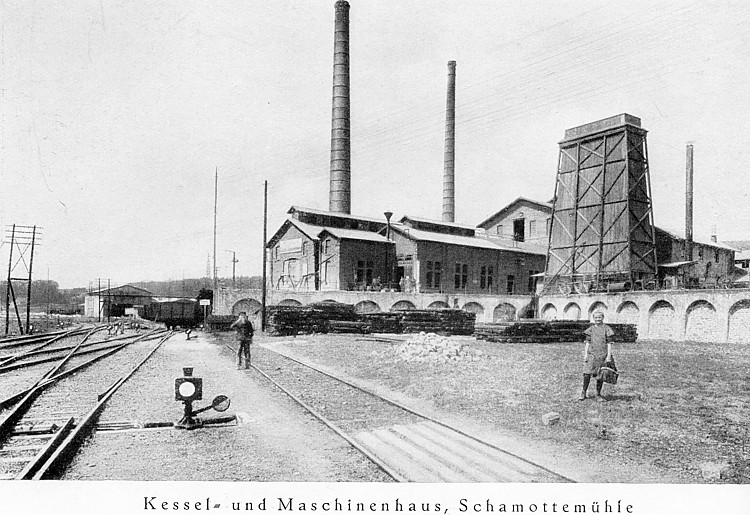

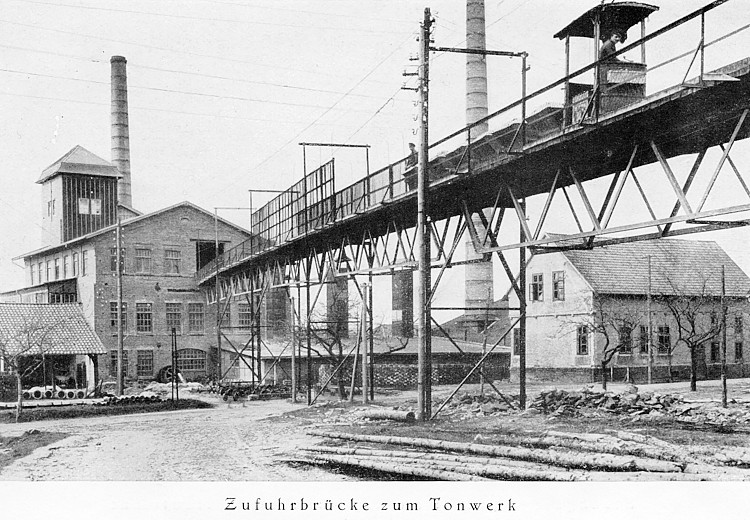

Große Neuanlagen, Erweiterungsbauten und betriebliche Verbesserungen konnten allen Schwierigkeiten zum Trotz durchgeführt werden. Erwähnt seien der Bau des Mühlengebäudes mit Mahlanlagen 1907, deren Erweiterung 1909 und 1920/21, Erweiterung des Maschinen- und Kesselhauses in den Jahren 1905, 1906 und 1907, Bau der Schamottemühle 1907, Bau der Vorwäsche 1908, Erweiterung der Ziegelei und Umbau des Tonwerkes 1912/13, Bau der Verladehalle für gewaschene Sande und Erweiterung der Sandwäsche 1914/15, Umbau der künstlichen Trockeneinrichtung in der Ziegelei 1921.

Nicht immer waren die Konjunkturen in den Verbraucherindustrien dem Absatz günstig. Zeiten wirtschaftlichen Niederganges, die sich in der Glasindustrie in verschiedenen Jahren stark auswirkten, der teuere Geldstand in den Jahren 1907/08 und besonders die Schäden der Kriegs- und Inflationszeit erschwerten [Seite 24:] den Aufbau des Geschäfts. Ende des Jahres 1923 erwies es sich als notwendig: fremde Mittel aufzunehmen. Es wurde eine Goldmarkanleihe aufgelegt und hierfür eine besondere Art der Verzinsung gefunden, indem - neben einem feste Zinssatz - 5% der jeweils an die Gesellschafter ausgeschütteten Dividende auf die Inhaber der Anleihe verteilt werden.

In der ersten Nachkriegszeit war es eine schwierige Aufgabe, den Betrieb vor Störungen durch Arbeiterbewegungen zu bewahren. Wenn es gelang und damit die pünktliche Belieferung des ausgedehnten Kundenkreises sichergestellt werden konnte, so ist es ein Erfolg der längere Jahre durchgeführten gleitenden Lohnskala gewesen, die die Bezüge der Belegschaft schnell den TeuerungsverhäItnissen anpaßte.

Einige Zahlen mögen die heutige Ausdehnung des Werkes veranschaulichen: An Grubengelände sind insgesamt rund 1 560 000 qm gesichert, das Fabrikgelände [Seite 25:] umfaßt zusammen rund 61 000 qm. Hinzu kommen rund 96 000 qm Bauland für Werkswohnungen.

22 elektrische Zugmaschinen und 250 Kippwagen dienen als Fördermittel; 27 000 m Gruben- und Werksgleise sind vorhanden. Der Kraftbedarf der Werksanlagen stellt sich auf etwa 1400 PS. Zur Zeit werden 460 Arbeiter und 50 Angestellte beschäftigt. Das heutige Stammkapital beträgt 1 496 000 RM.

So können wir in den 25 Jahren einen steten; planmäßigen Ausbau des Werkes verfolgen. Die ständige Vergrößerung des Kundenkreises hielt damit Schritt. Die Umsatzkurve stieg von Jahr zu Jahr. Nur in den beiden ersten Kriegsjahren trat ein Rückschlag ein, der hauptsächlich auf den schlechten Absatz in Ziegelsteinen infolge Einstellung der allgemeinen Bautätigkeit zurückzuführen war.

Die Verluste in den Zeiten der Geldentwertung waren beträchtlich, denn es [Seite 26:]

konnten keine angemessenen Gegenwerte für die Lieferungen erzielt werden. Hauptaufgabe in dieser Zeit war es, ohne Rücksicht auf die Opfer das wertvollste Kapital des Geschäfts, die treue Kundschaft, zu erhalten. Daß es gelungen ist, beweist die Tatsache, daß die ersten Kunden des Werkes größtenteils auch heute noch zu seinen ständigen Abnehmern gehören.

Der Rückblick hat uns gezeigt, daß Schwierigkeiten mancher Art zu überwinden waren, bevor sich das Werk im harten Daseinskampf zu seiner heutigen Bedeutung entwickeln konnte. Qualitätsarbeit war die Ursache des Erfolges, Qualität war auch fernerhin zu liefern und sich den Bedürfnissen der Kundschaft ganz anzupassen wird oberster Grundsatz des Werkes bleiben

| nächstes Kapitel |