Bielefelder Hartsteinwerke: Das Werk Brackwede in Bildern

Ernst Hassler, Besitzer der Bielefelder Hartsteinwerke, hat in den 50er Jahren Fotos aus seinem Werk in zwei Fotoalben geklebt und teilweise auch beschriftet. Mit der freundlichen Erlaubnis von Wulf D. Hassler zeigen wir einige der Bilder, die einen Einblick in den Betriebsablauf der Bielefelder Hartsteinwerke bieten.

|

Bild 1: Der 1. Mai 1937 war für die Arbeiter der Bielefelder Hartsteinwerke kein freier Tag: Hinter einem geschmückten Fahrzeug ging es zu einer 1.Mai-Kundgebung der neuen Machthaber. Der Firmengiebel im Hintergrund nennt die damaligen Besitzverhältnisse: "Bielefelder Hartsteinwerke" Brackwede, Besitzer: Karl Dopheide. Das Werk war August Dopheide gegründet worden und nahm im Jahr 1912 den Betrieb auf. Später ging es an seinen Sohn Karl über. Der Firmenname ist etwas irreführend, da das Werk immer in Brackwede lag. Offenbar erwartete man einen besseren Umsatz, wenn der Name der größeren Nachbarstadt "Bielefeld" im Firmennamen auftaucht. Die Zugmaschine ist wahrscheinlich ein Deutz MTZ 320, der von 1934-1936 gebaut wurde (Foto: Archiv W.D. Hassler ). |

|

|

Bild 2: Auf diesem Bild aus den 50er Jahren war der Prachtgiebel bereits abgerissen. In den 30er Jahren hatten die Hartseinwerke in den Besitz von Ernst Hassler gewechselt und firmierten nun unter "Bielefelder Hartsteinwerke Ernst Hassler KG". (Foto: Archiv W.D. Hassler ). |

|

|

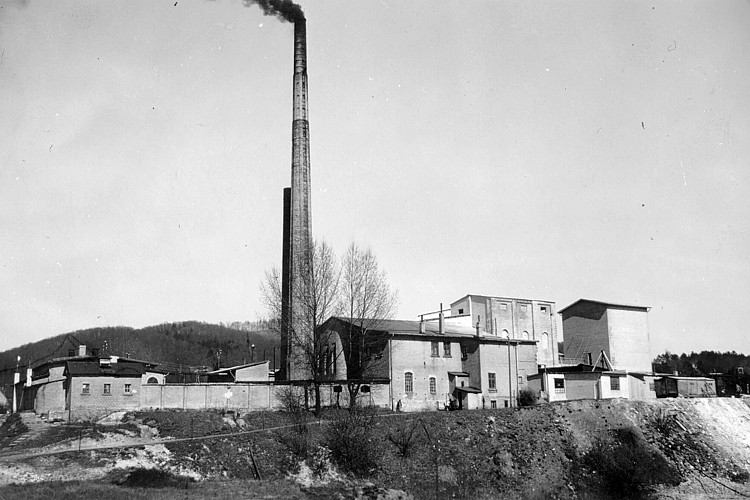

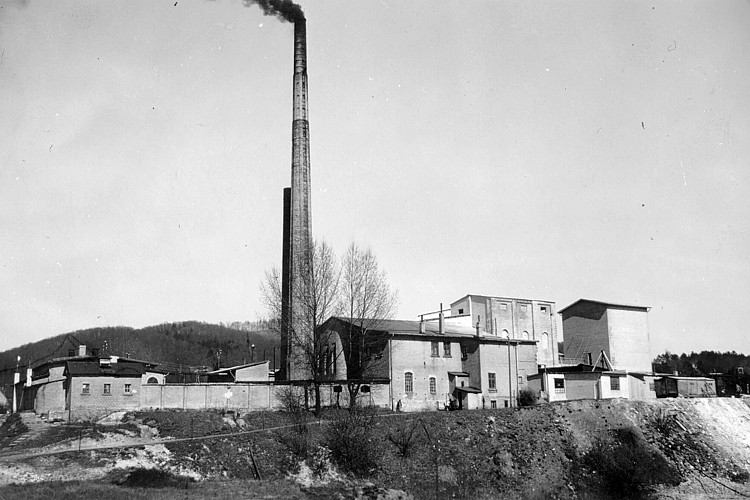

Bild 3: Blick auf die Werksanlagen aus Richtung Süden: In den Wirtschaftswunderjahren zeigte ein rauchender Schornstein, dass es dem Werk gut ging - also hatte er für die Aufnahme auch ordentlich zu qualmen. Eine Schönheit ist das Werk sicher nicht, da in über 70 Betriebsjahren ständig etwas um- oder angebaut wurde (Foto: Archiv W.D. Hassler ). |

|

|

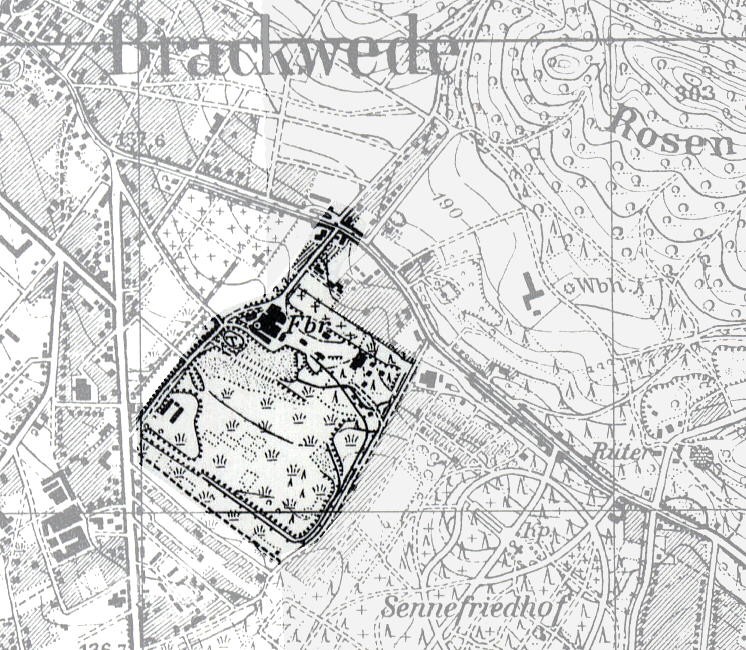

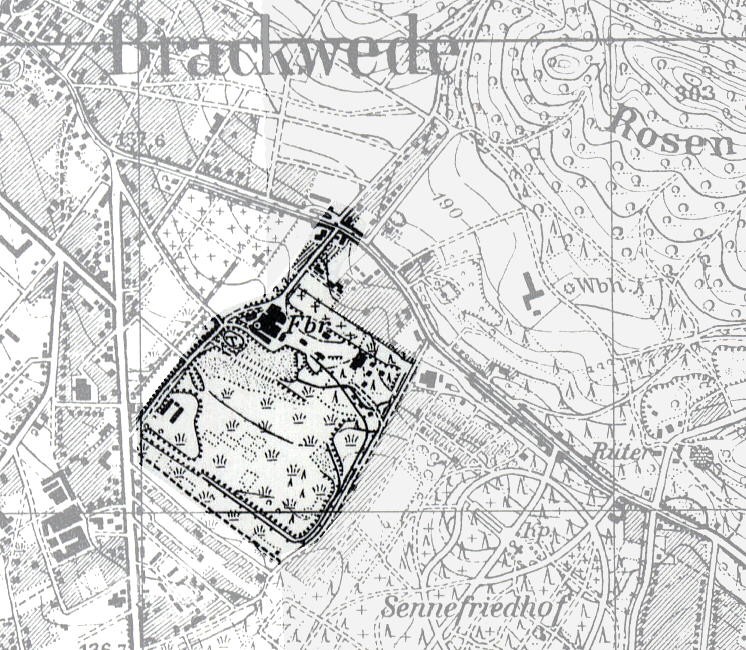

Bild 4: Auf der Karte ist die Lage des Stammwerkes zu sehen: Oben verläuft quer durch die Karte die Brackweder Str. mit der Strassenbahnstrecke der Stadtwerke Bielefeld zum Sennefriedhof. Das Fabrikgelände lag zwischen dem kleinen Brackweder (links) und dem großen Bielefelder Sennefriedhof (rechts). Die Sandgrube lag südlich des Werkes und hatte eine erstaunliche Größe. Die Fläche wird heute von der Straße "Stadtring" durchschnitten, der südliche Teil der Grube ist zum Industriegebiet (zwischen "Stadtring" und "Arnsberger Str.") geworden. |

|

|

Bild 5: Blick in die Sandgrube. Im Vordergrund ein Teich, in dem das Abwasser aus der Produktion gesammelt und für die Wiederverwendung gewonnen wurde. Die Feldbahnstrecke verlief in den letzten Jahren entlang der Baumreihe im Hintergrund, oben rechts ist ein Lorenzug zu sehen (Foto: Archiv W.D. Hassler ). |

|

|

Bild 6: In der Brackweder Grube wurde der Sand mit diesem Eimerkettenbagger abgebaut. Leider hatte der unbekannte Fotograph keine Geduld, um einen Feldbahnzug bei der Beladung abzuwarten (Foto: Archiv W.D. Hassler ). |

|

|

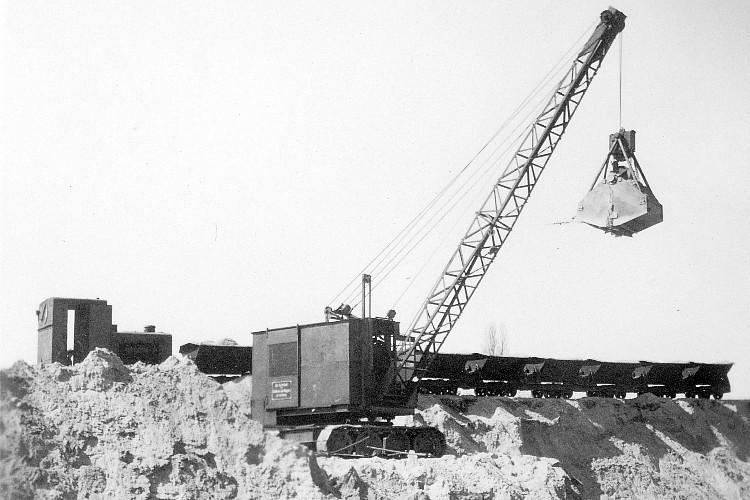

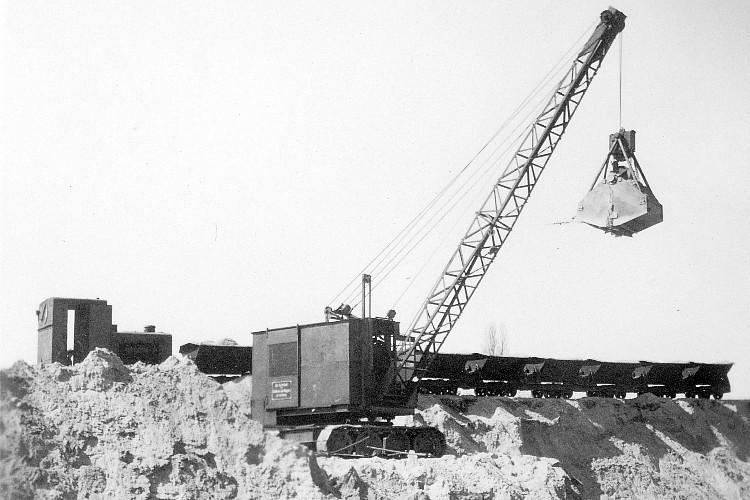

Bild 7: Auf zwei weiteren Fotos ist die Beladung durch einen Bagger zu erkennen – vom Umfeld her müssten sie auch in Brackwede entstanden sein. Ganz sicher ist das aber nicht (Foto: Archiv W.D. Hassler ). |

|

|

Bild 8: Auf diesem Bild ist links der Bagger (wahrscheinlich vom Hersteller WILHAG) und rechts der Lorenzug zu erkennen. Bei der Lok dürfte es sich um Deutz 11853 / 1934 (OMZ 122 F) handeln, die bis etwa 1953 in Brackwede im Einsatz stand (Foto: Archiv W.D. Hassler ). |

|

|

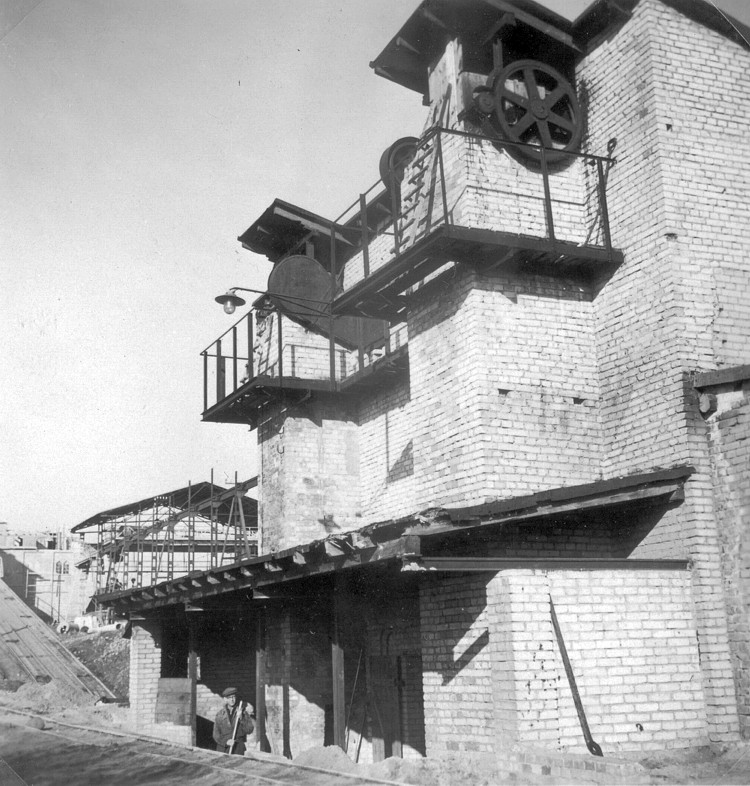

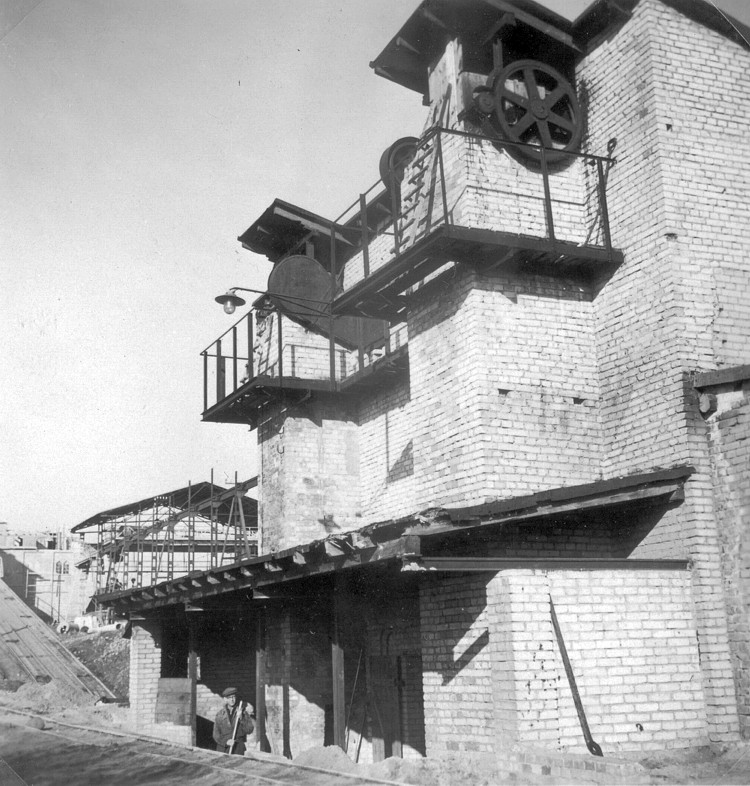

Bild 9: Die mit Sand beladenen Züge fuhren aus der Grube bis zu dieser Entladeanlage in Werksnähe. Die Entladestelle war dem Fotografen dann eine Bilderserie wert - ganz sicher nicht, weil es ein so schönes Gebäude ist (Foto: Archiv W.D. Hassler). |

|

|

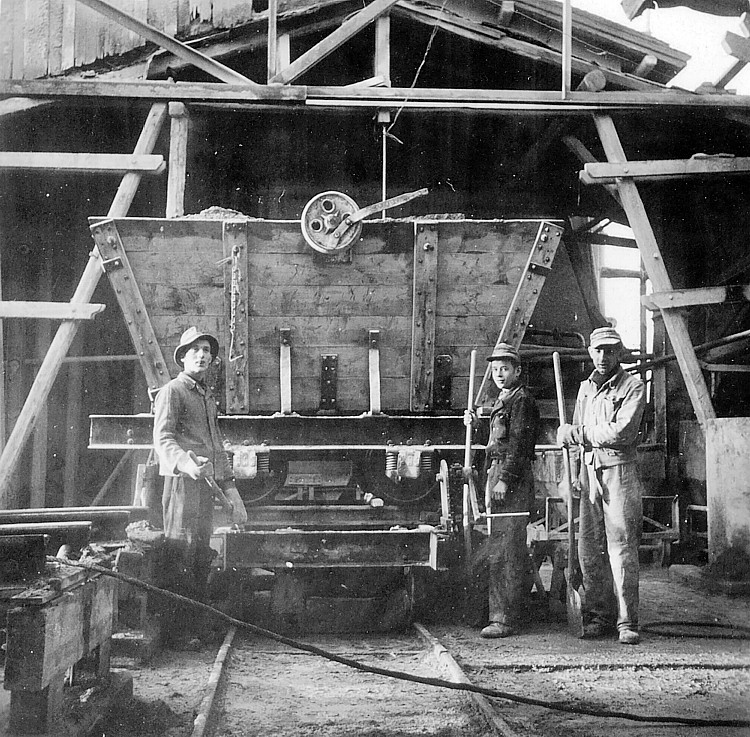

Bild 10: Noch einmal die Entladestelle – nun mit einem Lorenzug, der zur Entladung bereit steht (Foto: Archiv W.D. Hassler). |

|

|

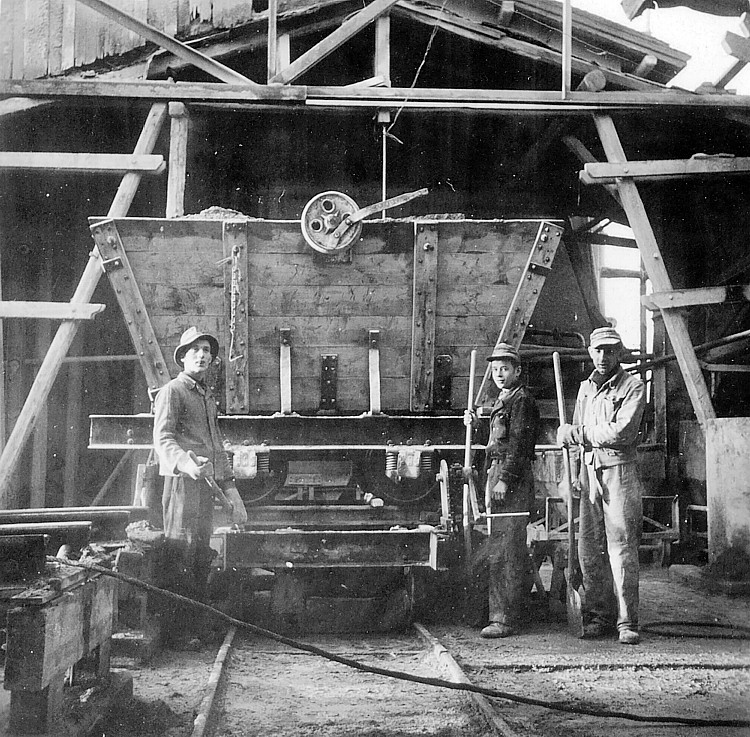

Bild 11: Beim Entladevorgang ist der Fotograf dann noch einmal nah herangegangen. Nach dem Entriegeln konnten die Loren sehr einfach von Hand bewegt und entladen werden (Foto: Archiv W.D. Hassler). |

|

|

Bild 12: Auf diesem Bild ist dann neben den schweren Kipploren auch die Deutz-Lok ins Bild gekommen. Es müßte sich um Lok Deutz 11853 / 1934 (OMZ 122 F) handeln. Vom Entladebunker führten zwei Gleise über eine Rampe in den oberen Teil des Werkes. Für die Herstellung von Kalksandsteinen wird Sand und Kalk etwa in einem Verhältnis von 12 : 1 gebraucht. Es wird also viel Sand und etwas Kalk und Wasser gebraucht (Foto: Archiv W.D. Hassler). |

|

|

Bild 13: Von der Rampe geht der Blick zurück zur Entladestelle, rechts ist das Gleis der Feldbahn zu erkennen, rechts oben im Hintergrund ist schwach der Eimerkettenbagger zu sehen. Die Aufnahme zeigt das Einbetonieren der Gleise des Schrägaufzuges im Winter 1952, die linken Arbeiter legen gerade das Zugseil an die Seite. Deutlich sind die Rillenschienen auf der Rampe zu sehen. Die Kipplore unten an der Entladestelle steht auf einem Hilfsgestell - der Aufzug hatte eine andere Spurweite als die 600 mm der Feldbahn. (Foto: Archiv W.D. Hassler ). |

|

|

Bild 14: Blick auf die Rampe. Die Loren wurden mit einer Seilwinde in die obere Etage gezogen - dabei begegneten sich die leere und die volle Lore jeweils auf halber Strecke.

(Foto: Archiv W.D. Hassler). |

|

|

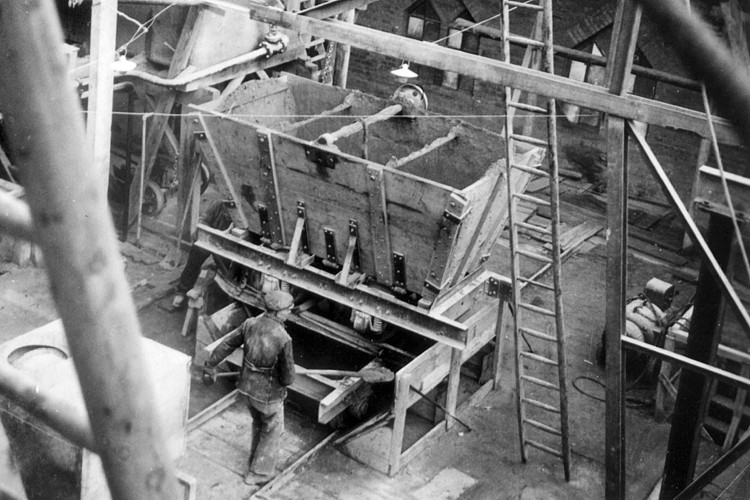

Bild 15: Die Entladestelle mit dem Seilaufzug im Hintergrund. Das gleichzeitige Auf- und Abfahren der Loren wird dadurch geregelt, daß eine Seiltrommel von oben und eine von unten gewickelt wird. Das Gleisende der Rampe ist auf eine Lore montiert - so kann der volle Wagen nach rechts weiter bewegt werden. Beachtenswert ist sicher auch die Beleuchtung der Arbeitsstelle und der Kopfschutz (Foto: Archiv W.D. Hassler). |

|

|

Bild 16: Auf dem rechten Gleis ist eine Lore angekommen - links ist die alte Seilwinde zu sehen. Ihr Austausch und die Modernisierung der Entladestelle war wohl der Anlass für diese Bilderserie. Bei der Sandlore fällt auf, dass sie doppelte Spurkränze hat (Foto: Archiv W.D. Hassler). |

|

|

Bild 17: Die Lore in der Seitenansicht: Sie steht auf einem Lorengestell, dass wie eine Schiebebühne genutzt werden kann. Für die Querbewegung ist rechts eine Kurbel zu sehen - es mußte also ordentlich zugepackt werden, um die volle Sandlore in Bewegung zu bringen (Foto: Archiv W.D. Hassler). |

|

|

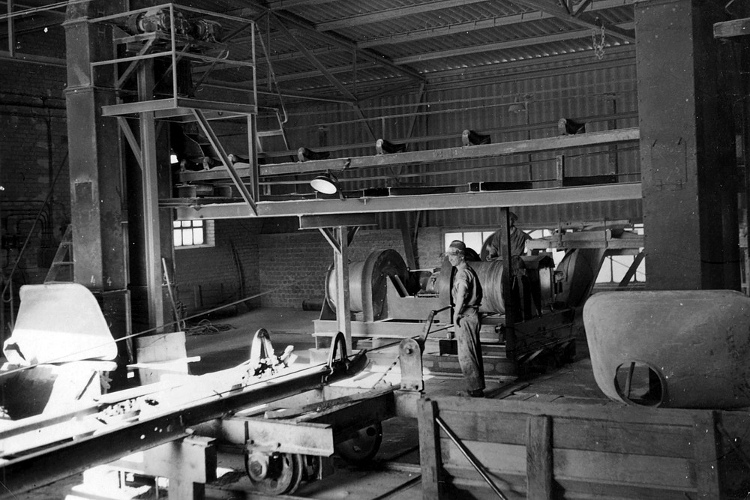

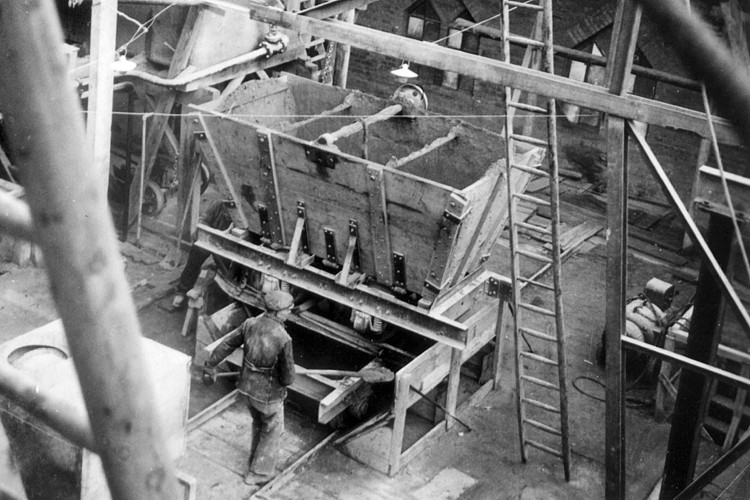

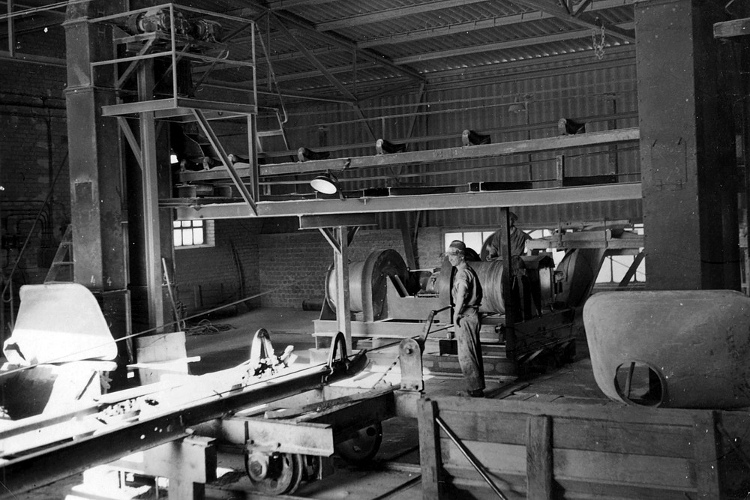

Bild 18: Die Entladestelle von oben: Der Sand wurde nach unten entladen und fiel durch beide Lorengestelle in den darunter liegenden Trichter. Nun kamen Mahl- und Mischwerke und Förderbänder zum Einsatz (Foto: Archiv W.D. Hassler). |

|

|

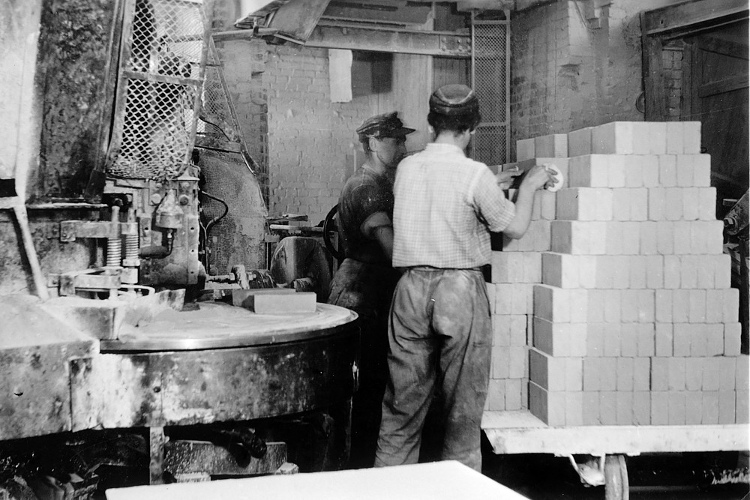

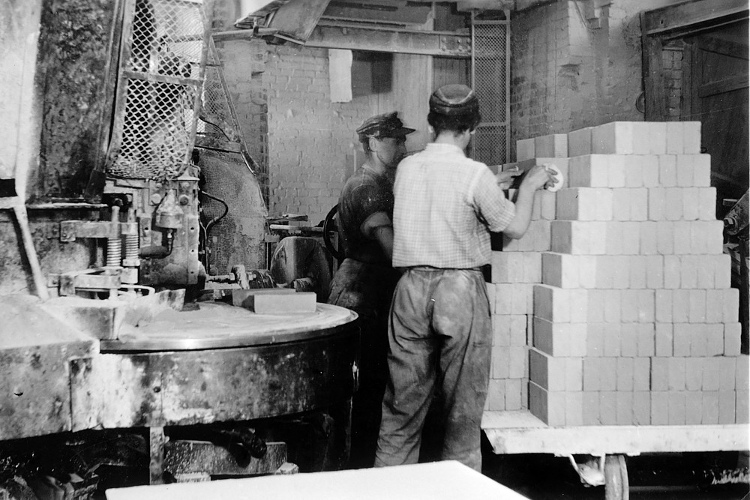

Bild 19: Aus der Sand-Kalkstein-Wasser-Masse werden Steine in Form gepreßt, die von den Arbeitern hier per Hand auf Loren verladen werden (Foto: Archiv W.D. Hassler). |

|

|

Bild 20: Beim Beladen mußte der Steinstapel eine ovale Form bekommen, damit er danach in den runden Ofen paßte (Foto: Archiv W.D. Hassler). |

|

|

Bild 21: Damit aus der Sand-Kalkstein-Wasser-Masse feste Kalksteine werden, müssen sie in einem Kessel unter Druck erhitzt werden - wie zu Hause beim Dampfkochtopf. Auf dem Bild wird gerade ein neuer Kessel angeliefert. Hergestellt wurde der Kessel in Brackwede im Eisenwerk Baumgarte. Die Neuheit bei diesem Kessel: Eine Tür mit Bajonettverschluß. Bei den alten Kesseln wurden die Türen mit Schrauben verschlossen – und das dauerte natürlich recht lange

(Foto: Archiv W.D. Hassler). |

|

|

Bild 22: Ein Blick in den Kessel während Revisionsarbeiten: Auf den Schienen wurden die Loren mit den ovalen Steinstapeln herein geschoben. Nebenbei: Welche Lok hat das schon: Schienen im Kessel? (Foto: Archiv W.D. Hassler). |

|

|

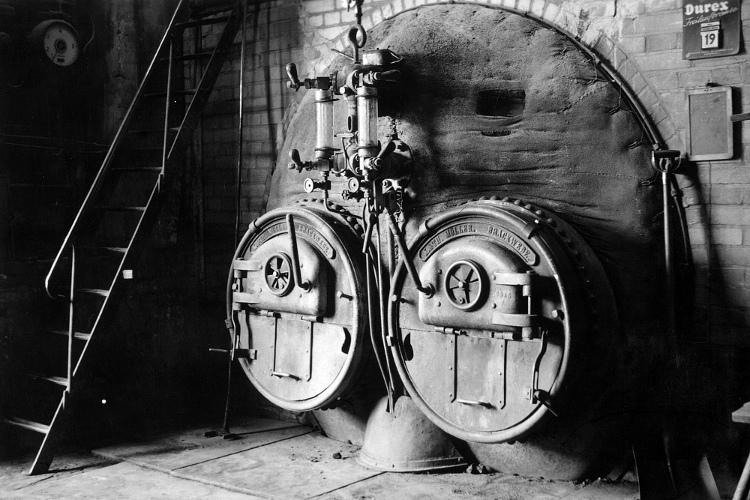

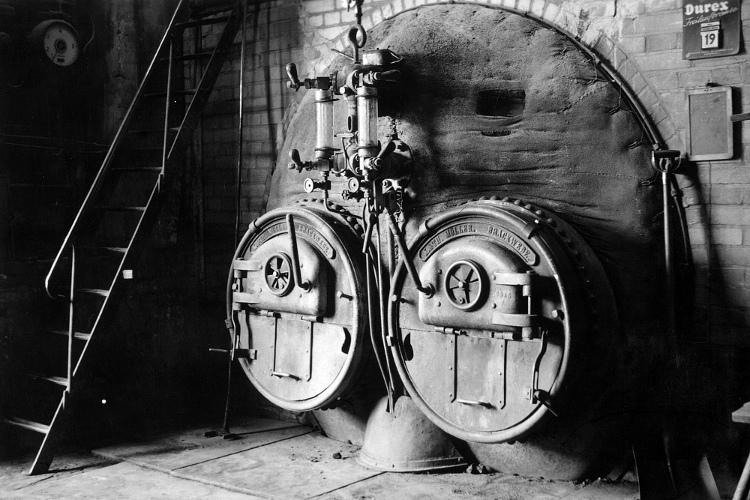

Bild 23: Ergänzend noch ein Blick auf den Dampfkessel, der die nötige Hitze für die Steine geliefert hatte. Hersteller: Möller, Brackwede (Foto: Archiv W.D. Hassler). |

|

|

Bild 24: Nach dem „Abkochen" im Druckkessel können die fertigen Steine auf den Transportloren ins Freie gezogen werden (Foto: Archiv W.D. Hassler). |

|

|

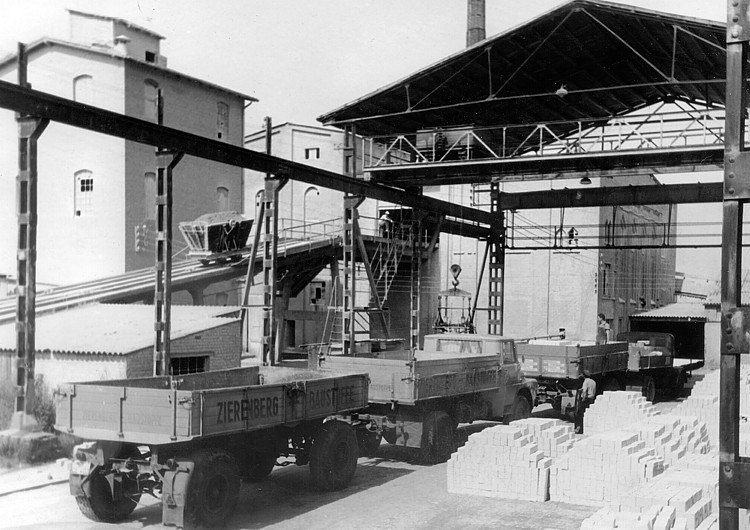

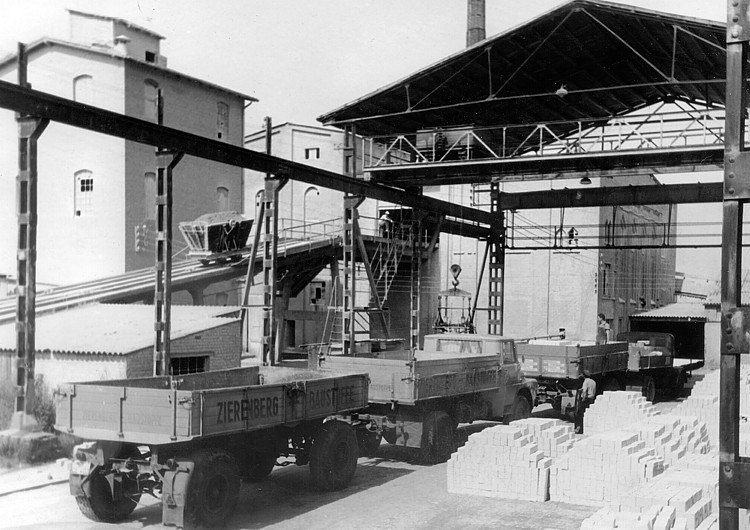

Bild 25: Über den großen Ladekran wurden die Steine dann zwischengelagert oder gleich auf LKW verladen. In den 50er und 60er Jahren kam das Werk mit seiner Produktion nicht gegen den Bedarf an. Augenzeugen berichten, daß morgens die LKW in einer langen Schlange vor dem Werkstor warteten, um Steine für die Baustellen zu ergattern. Der Plan, das Brackweder Werk durch ein neues Werk in Oerlinghausen zu ersetzen ging nicht auf: Der Bedarf an Steinen war so groß, daß beide Werke in Betrieb blieben (Foto: Archiv W.D. Hassler). |

|

|

Bild 26: Hier endet der Rundgang durch das Werk: Während im Hintergrund wieder eine Sandlore ins Werk gezogen wird, holen vorn LKW fertige Steine ab (Foto: Archiv W.D. Hassler). |

|

|

Bild 27: Ein Blick über den Lagerplatz zeigt im Jahr 1950 den neu errichteten Verladekran. Das Schild enthält folgende Angaben: „Gebr. Diekertmann, Hebezeugfabrik AG, Bielefeld. Tragkraft 5000 kg. Baujahr 1950“ (Foto: Archiv W.D. Hassler). |

|

|

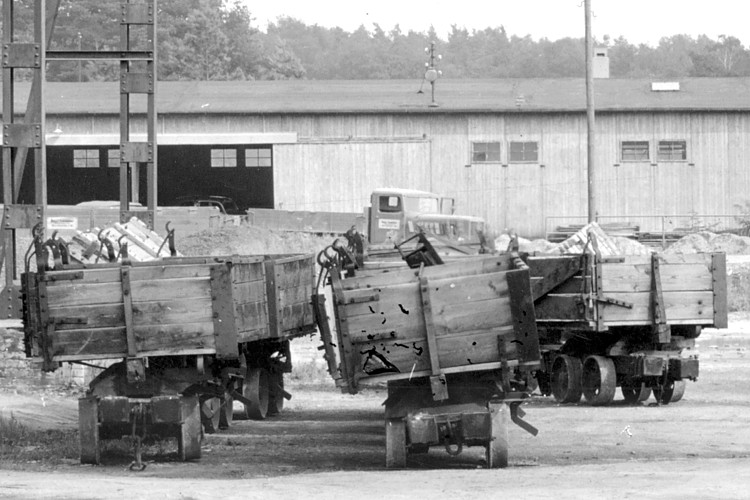

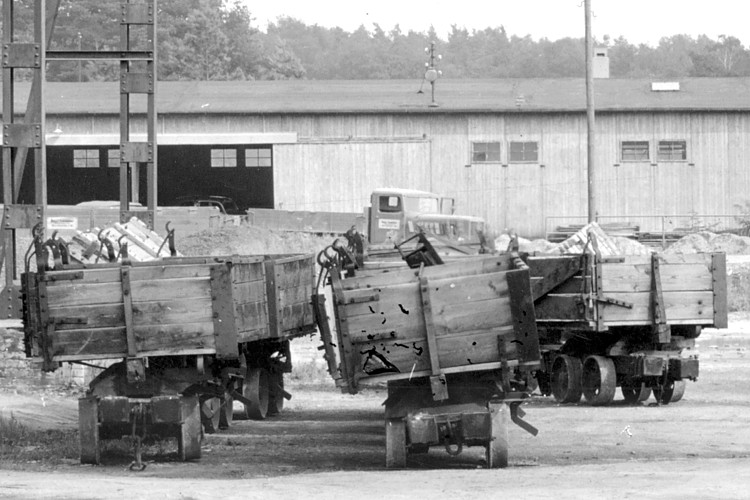

Bild 28: Unter dem Ladekran standen im Jahr 1950 diese Kastenkipper. Offenbar waren sie gerade ausser Betrieb genommen worden und durch die stählernen Kipploren ersetzt worden, die auf allen anderen Bildern zu sehen sind (Foto: Archiv W.D. Hassler). |

|

|

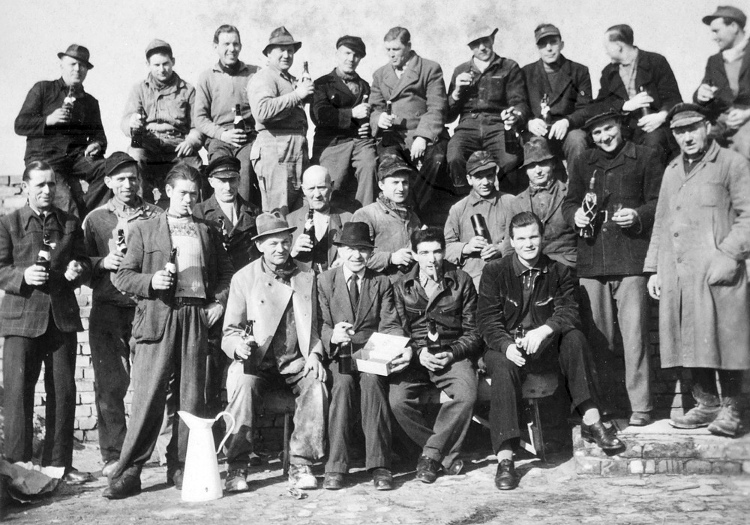

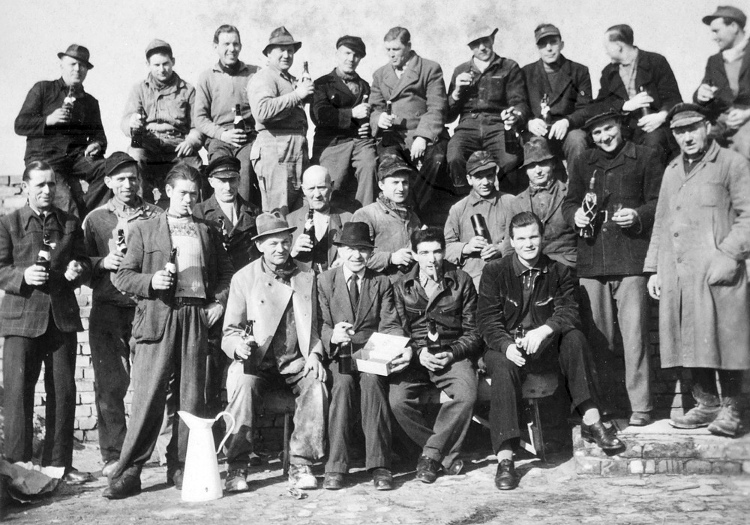

Bild 29: Schlussbild des Werksrundgangs: Die fröhlichen Mitarbeiter der Bielefelder Hartsteinwerke im Jahr 1952. Das Bild entstand beim feierlichen Abschluß des Werksumbaus - und nicht etwa in der Mittagspause - ist ja klar - oder? (Foto: Archiv W.D. Hassler). |

|

|

Bild 30: Im Jahr 1951 fand die 800-Jahr-Feier der Stadt Brackwede statt. Die Bielefelder Hartsteinwerke beteiligten sich mit diesem blitzeblank gewaschenen Büssing-LKW (ein 5000 T oder 105er Büssing, gebaut von 1945-50) am Festumzug. Die Stimmung war deutlich entspannter als beim ersten Bild aus dem Jahr 1937 (Foto: Archiv W.D. Hassler). |

|

|

Bild 31: Der ostwestfälisch-trockene Humor der Mitarbeitenden ist in den Text auf dem Plakat eingeflossen: „Der neueste Baustoff - verflüssigter Kalksandstein. Auf jeder Baustelle - sofort zu gebrauchen". Dazu sind auf dem Baustellenbild auf der Flasche fröhliche Handwerker zu sehen. Natürlich war „Der weiße Stein" als Scherz gedacht - allerdings gehörte Schluck bei den damaligen Arbeitsbedingungen im Werk und auf Baustellen ganz selbstverständlich mit dazu ... Am LKW wird voller Stolz verkündet: "Alles baut mit Kalksandstein - bisherige Produktion: 500 Millionen" (Foto: Archiv W.D. Hassler). |

|

Zurück zu Bielefelder Hartsteinwerke

Können Sie diese Angaben ergänzen oder korrigieren?

Dann freuen wir uns über eine E-Mail!